Un processus de développement efficace

Comment l’impression 3D accélère notre prototypage

Rapide, flexible et personnalisée : de par ces caractéristiques, l’impression 3D est le procédé idéal pour un processus de développement de produit réussi et rapide. Sur notre site de production d’Oelde, nous utilisons donc l’impression 3D depuis un certain temps déjà, afin de rendre les processus de développement particulièrement efficaces et d’optimiser en permanence la fabrication de toiles métalliques.

Domaines d’application

Grâce à l’impression 3D, nous fabriquons différents composants pour nos propres machines de production et optimisons ainsi en permanence nos processus de fabrication. De plus, grâce à l’impression 3D, nous sommes en mesure de créer et de tester des prototypes individuels dans de brefs délais. Les avantages de l’impression 3D profitent autant à nos clients qu’à nous en tant qu’entreprise car :

L’impression 3D est économique et rapide.

Grâce à cette imprimante, nous fabriquons des pièces en plastique de manière presque totalement automatisée, au lieu de les tourner et de les fraiser à grands frais. Cela libère de la capacité de production et raccourcit considérablement le processus de développement des produits.

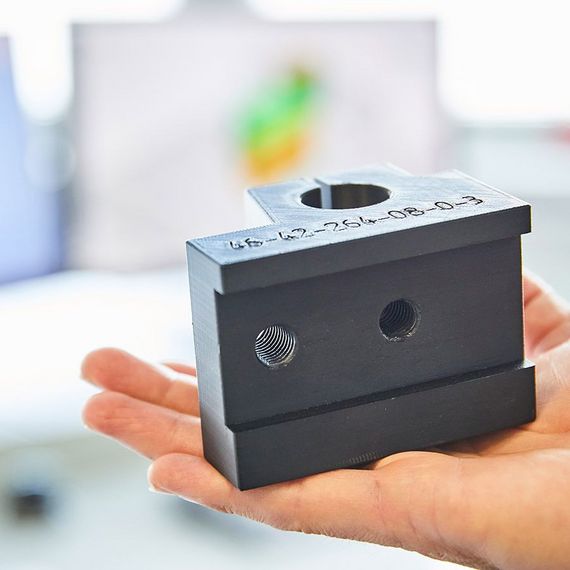

Les composants imprimés sont nets et réalistes.

Tout processus de développement se caractérise par des concertations et des échanges réguliers. C’est pourquoi des échantillons concrets, en trois dimensions et tangibles sont un élément de base essentiel à la discussion : Ils permettent de vérifier la manipulation, de tester la finesse des toiles, de développer des options de conditionnement.

Processus d’impression et matériaux

Nous disposons de deux processus d’impression différents en fonction des exigences de la pièce à imprimer :

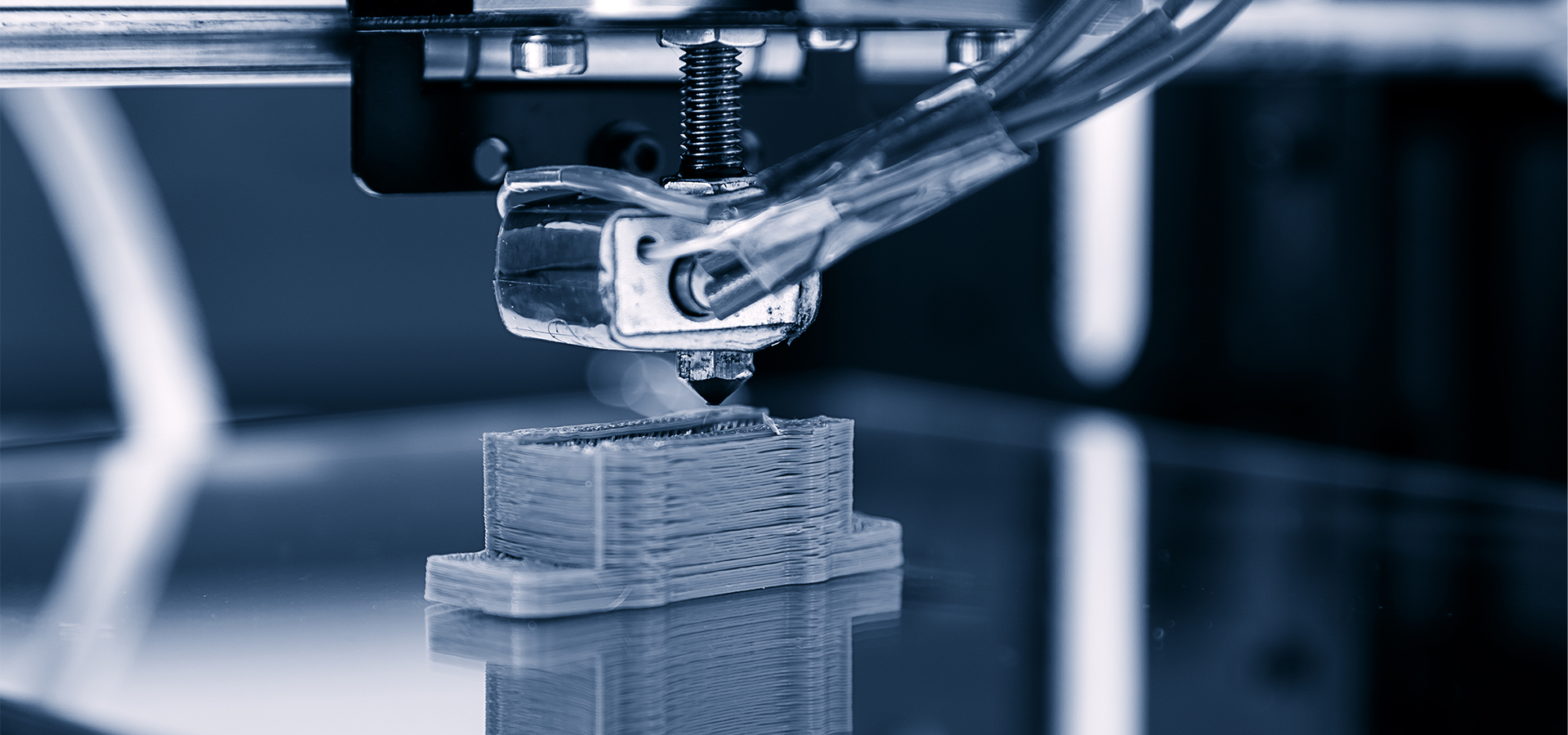

L’une de nos imprimantes utilise la méthode dite FDM (Fused-Deposition-Modelling, soit dépôt de fil fondu en français). La méthode FDM est un processus couche par couche, dans lequel le matériau thermoplastique est chauffé et appliqué localement avant de se solidifier immédiatement.

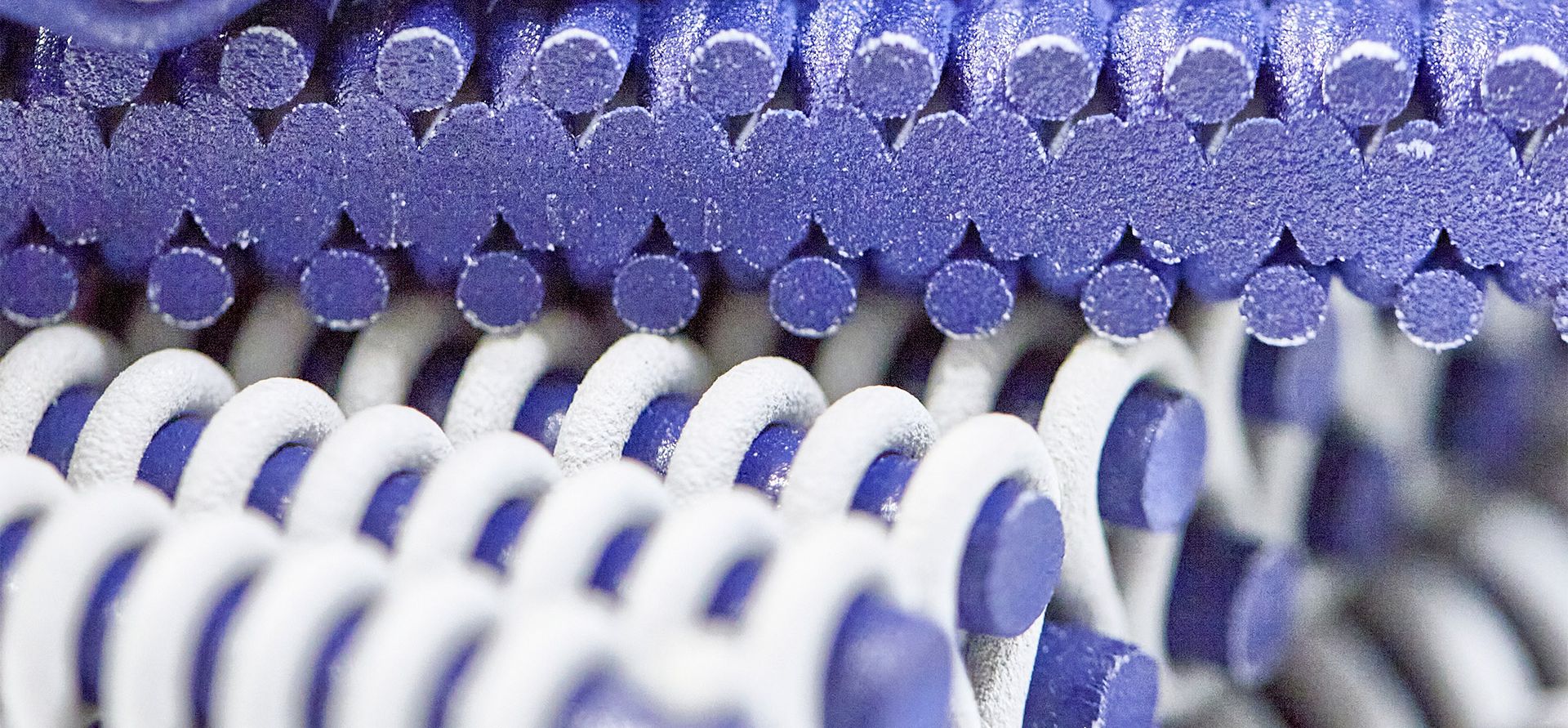

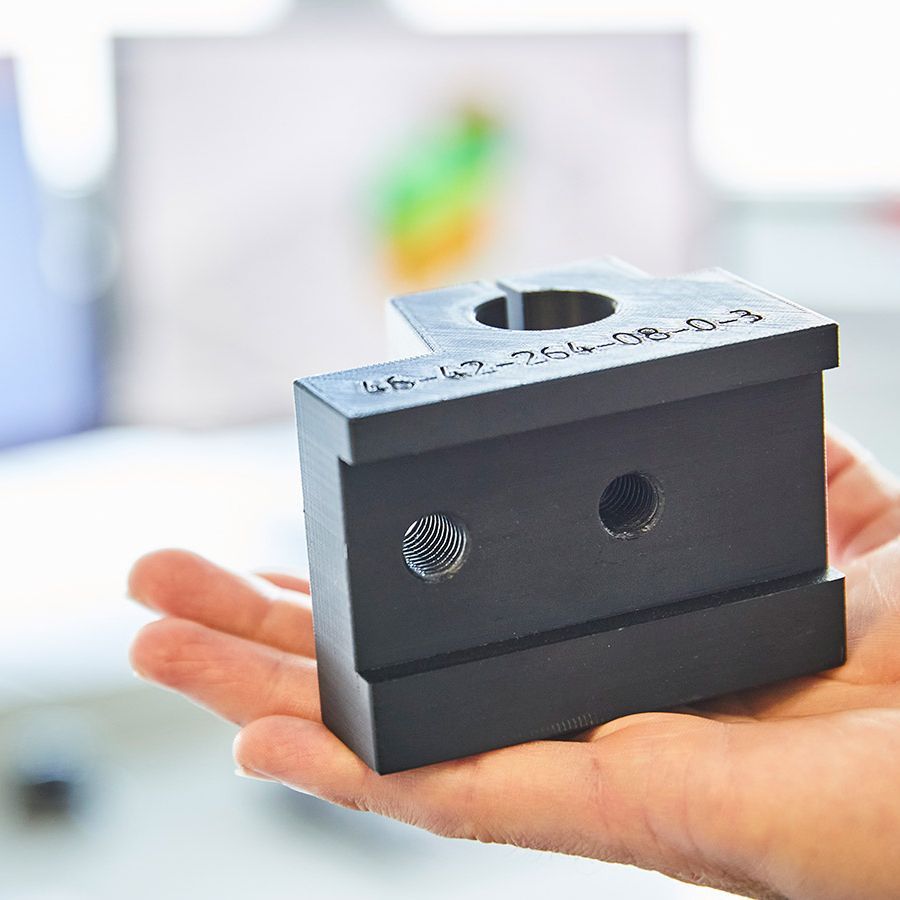

Nous travaillons également avec le système d’impression de la société Hewlett-Packard (HP), qui fonctionne quant à lui selon le principe MJF (Multi Jet Fusion). Dans ce cas, une fine poudre de plastique en polyamide est chauffée et fondue localement. L’avantage de ce processus est un très bon rendu des détails ainsi qu’une grande résistance mécanique et thermique dans toutes les directions.

Le choix du matériau approprié influence également les propriétés de la pièce ou du prototype imprimé. En premier lieu, nous utilisons chez Haver & Boecker :

- De l’ABS très résistant avec une part de fibres de carbone, également utilisé dans de nombreuses applications quotidiennes, comme les boîtiers d’appareils électriques

- De l’ASA résistant aux intempéries et aux UV, qui peut également être utilisé pour des applications extérieures