VORGEFERTIGT – SCHNELL INSTALLIERT – VERSETZBAR

In den letzten 20 Jahren hat das Verschiffen von Klinker und Zement aufgrund des Baubooms in Entwicklungsregionen stetig zugenommen. Da die Verstädterung in solchen Märkten zunimmt, sind Mobilität, Schnelligkeit und Reaktionsfähigkeit für den Erfolg der Zementhersteller, die diese Märkte beliefern, von entscheidender Bedeutung. Als Antwort darauf haben wir ein innovatives und vergleichsweise kompaktes System für die Verpackung und Verladung von Zement in Säcke entwickelt: das OCTAPLANT®.

Ihre Vorteile auf einen Blick:

-

Schnelle Markteinführung: Sie haben eine kurze Zeitspanne zwischen Ihrer Kaufentscheidung und dem Markteintritt.

- Transparente und verlässliche Kosten: Sie reduzieren Ihr Risiko hinsichtlich Bauzeit und Baukosten.

- Verlässlicher Output: Sie können Ihre Kosten an die Marktbedürfnisse anpassen und den Output maximieren.

- Zukunftssicher: Sie haben die Möglichkeit, die Anlage zu verlagern, wenn sich die Marktbedingungen ändern.

- Bewährte Qualität: Sie können sich auf unser Know-how verlassen.

Das System besteht aus einem modularen Design, das hochwertige Technologie und vorgefertigte Komponenten beinhaltet, um eine schnelle Installation und Anpassungsfähigkeit zu ermöglichen. Damit setzt es neue Maßstäbe in Bezug auf Zeit- und Kostenoptimierung bei gleichzeitiger Verringerung der Risiken - insbesondere in der Umsetzungsphase. Das Konzept ist zudem nachhaltig, da es auf kleinstem Raum wieder zusammengebaut und an einem anderen Ort eingesetzt werden kann. Insgesamt gibt der OCTAPLANT® den Produzenten die Möglichkeit, neue Märkte genau dort als Erster zu bedienen, wo die Nachfrage entsteht, was zu einem enormen Wettbewerbsvorteil führt.

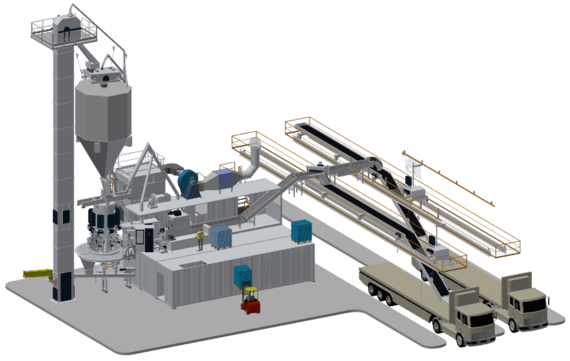

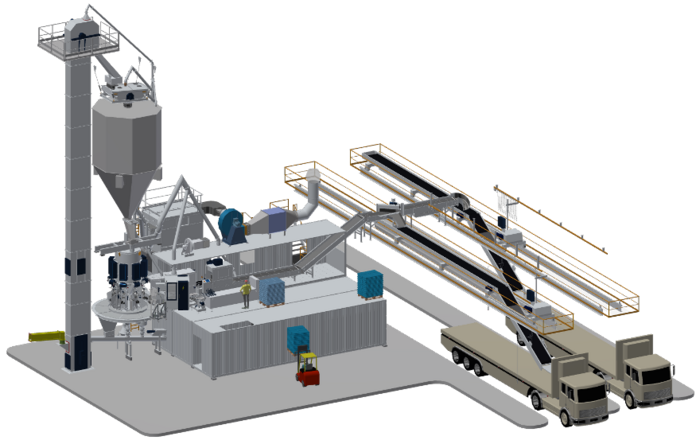

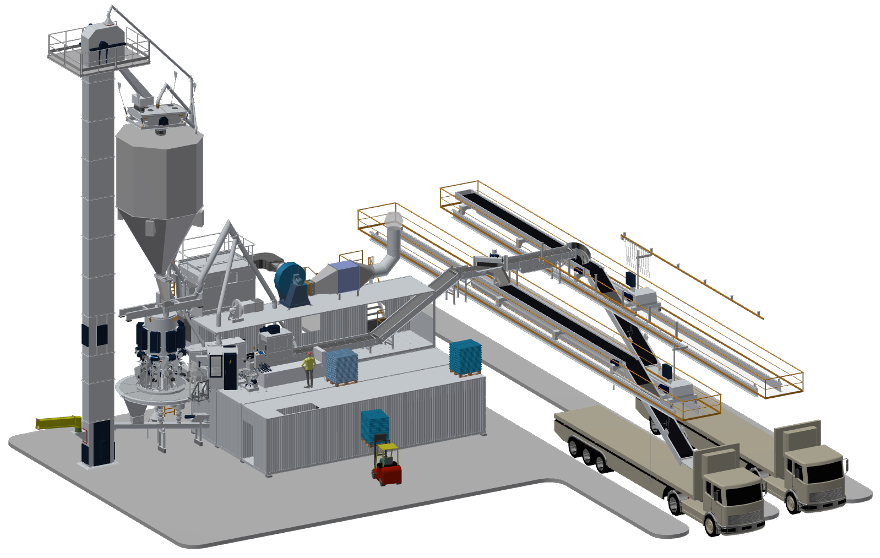

Hier sehen Sie verschiedene Ansichten, Varianten und die wesentlichen Elemente unseres OCTAPLANT®

Die besonderen Merkmale von unserem OCTAPLANT®-Konzept:

- Detailliertes 3D-Modell

- Detailkonstruktion 100 % fertig

- Hoher Vorfertigungsgrad

- Modulares Konzept

- Kleine Fundamente

- Skalierbares Konzept

- Unterstützt durch PROCHECK

Häufig gestellte Fragen

Hier erfahren Sie, wie das neue Konzept zur effizienten, mobilen Verpackung und Verladung von Zement die Herausforderungen von morgen meistert.

OCTAPLANT® ist ein vollständig ausgearbeitetes Konzept für eine moderne, vergleichsweise kompakte Anlage zur Abfüllung und Verladung von Zement. Neu ist im Wesentlichen das nie dagewesene Maß an Risikoreduzierung, Zeit- und Kostenoptimierung. Diese Anlage ist nicht nur besonders schnell geplant, implementiert und in Betrieb genommen, sondern bei Bedarf auch ebenso schnell wieder abgebaut, um an einem anderen Standort weiterverwendet zu werden. Platzsparende, vorkonfigurierte Anlagen wie Smart Plant und zahlreiche traditionelle vorgeplante Layouts haben sich bei HAVER & BOECKER längst etabliert. OCTAPLANT® setzt auf ganz spezielle Merkmale und Vorteile, die die Zukunftsfähigkeit neu definieren.

Einer der Megatrends ist die zunehmende Urbanisierung. Diese ist in vollem Gange und weltweit, besonders in aufstrebenden Ländern in Asien, Afrika und Südamerika, ein wesentlicher Bestandteil der Zukunft. Die Urbanisierung sowie rasante Veränderungen der Märkte führen dazu, dass Geschwindigkeit und Mobilität immer mehr an Bedeutung gewinnen. Zum einen steigt der Bedarf an Wohnraum, Infrastruktur und Industrie. Dort, wo heute Zement produziert oder gemahlen, gelagert, verpackt und verladen wird, hat demnächst womöglich die Nutzung des schwindenden Platzangebotes für Wohngebiete Priorität. Zum anderen hat die Verschiffung von Klinker sowie fertigem, losem Zement in den letzten 20 Jahren zugenommen. In vielen ehemals agrarorientierten Ländern wird gebaut, und die Nachfrage nach Zement wächst. Da heißt es, möglichst als Erster in den Markt an den Point of Sale zu gehen – und bei Bedarf ebenso schnell wieder weiterzuziehen!

Eines der hervorstechendsten Merkmale von OCTAPLANT® ist der außergewöhnlich hohe Vorfertigungsgrad. Schon in der Planungsphase profitieren Kunden von einem bis ins Detail abgeschlossenen Engineering. Das garantiert bestmögliche Planungssicherheit in Bezug auf die Ausstattung sowie die zu erwartenden Kosten. Zudem führt es zu einer signifikanten Zeitersparnis, die im weiteren Projektverlauf durch eine deutlich beschleunigte Bauphase maximiert wird. Alle Elemente der Anlage sind auf eine schnelle und ressourcenoptimierte Herstellung ausgelegt. Sämtliche Fertigungsschritte, die bereits im Herstellwerk erfolgen können, werden vor der Auslieferung erledigt. Beim Aufbau vor Ort bedeutet das nicht nur eine geringere Bauzeit, sondern auch eine Reduzierung von Fehlerquellen und Personalbedarf. Das alles führt zu minimierten Kosten, weniger Problemen und Unwägbarkeiten sowie einer schnelleren Generierung von Umsätzen. In Relation zu der Anzahl der Kranhübe beim Aufbau einer traditionellen Anlage werden bei OCTAPLANT® nur etwa 20 Prozent benötigt. Durch unseren engen Kontakt zu unseren Kunden wissen wir, dass die Planung und Errichtung der Gebäude für neue Anlagen oftmals mehr Kopfschmerzen verursacht als die Planung und Installation der Ausrüstung selbst. Mit OCTAPLANT® gehören solche Schwierigkeiten und Unsicherheiten der Vergangenheit an.

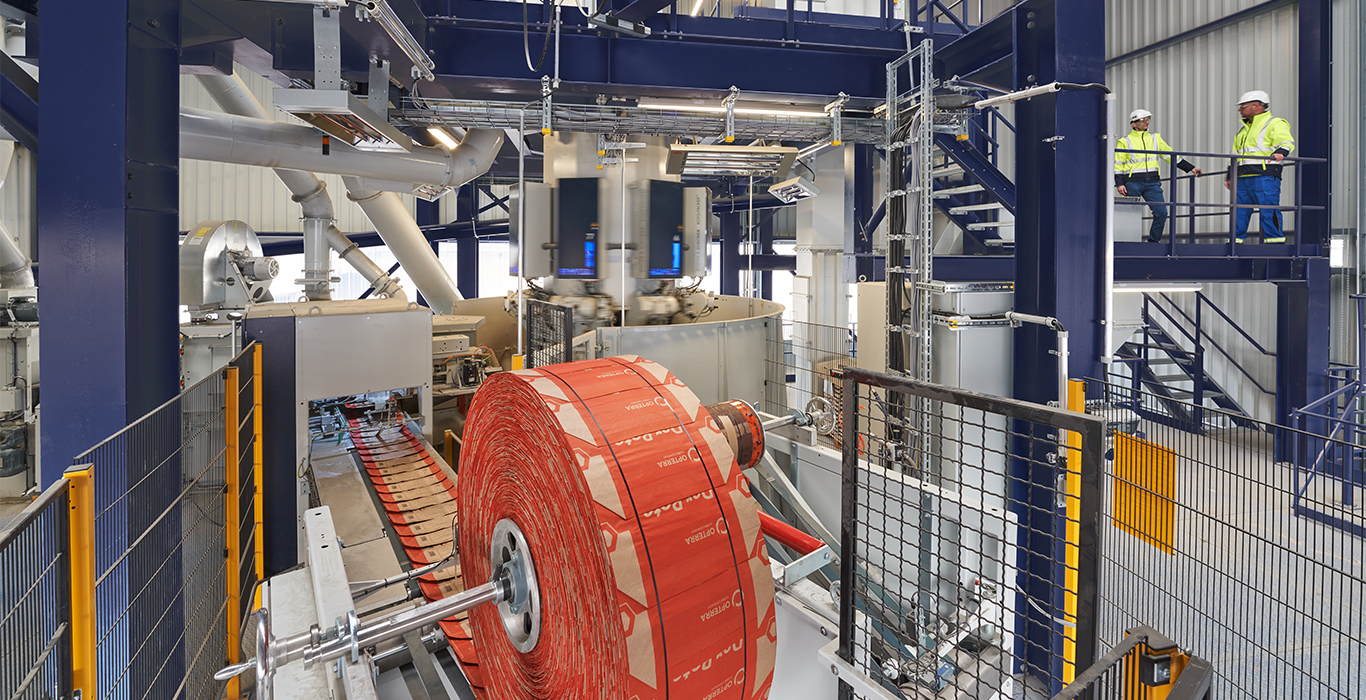

Das OCTAPLANT®-Gebäude besteht aus drei Segmenten. Das Herzstück bildet der namensgebende achteckige Turm „OctaTower“, in dem das Verpackungssystem HAVER ROTO-PACKER® RVTs samt Fremdkörpersiebmaschine, Vorbehälter, Rückmehlsystem etc. untergebracht ist. Das angrenzende Containergebäude bietet Raum für die Sackaustragstrecke, den vollautomatischen Sackaufstecker RADIMAT®, die Anlagensteuerung sowie die Kompressoreinheit. Den Abschluss bildet eine Leichtbauhalle, in der die Verladung der Zementsäcke auf LKW in zwei möglichen Varianten erfolgt. Hier stehen die Systeme HB 10 zur Heckbeladung sowie HB 17 zur Beladung offener LKW zur Verfügung. Nach dem Motto „Form follows Function“ wurden diese drei separaten Segmente der Anlage so konzipiert, dass sie gleichermaßen kosteneffizient und schnell gefertigt, geliefert sowie aufgebaut werden können – ohne Einbußen in Sachen Bedienkomfort, Sicherheit und Produktivität.

Die OCTAPLANT®-Ziele bestimmen tatsächlich den Aufbau und das Aussehen der gesamten Anlage. Der achteckige Turm ist aus der Idee entstanden, vorhandene Elemente direkt für das benötigte Gebäude zu nutzen. Die zylindrische Grundform ist heute schon in vielen Packanlagen die Basis für Vorbehälter, ROTO-PACKER® und dessen Schutzeinhausung etc. Die Hülle des OctaTower besteht in der Hauptsache aus insgesamt 2 x 8 Wandmodulen in klassischer Stahlbauweise, die ohne Schraubverbindungen hergestellt werden. Trapezbleche, Fenster, Lüftungsgitter und weitere Bestandteile werden nach Möglichkeit ebenfalls direkt im Werk angebracht. Vor Ort müssen diese Module nur noch zusammengeschraubt werden.

Richtig. Übereinandergelegt passen diese Wandmodule perfekt in einen Standard-Seecontainer, was einen unkomplizierten und kostenoptimierten Versand ermöglicht. Aus Deutschland und von einem europäischen Hersteller werden Leihcontainer mit der Ausrüstung sowie die Bestandteile der Zelthalle verschifft. Alle Elemente für den Turm werden in sieben Containern direkt vom Hersteller geliefert. Diese sind die nächste Besonderheit von OCTAPLANT® – sie werden nach Entladung des OctaTower zu dem bereits erwähnten Containergebäude der Anlage. Die Container werden bereits im Herstellwerk des Turms von innen verstärkt, sodass sie zuverlässig Windstärken von bis zu 200 km/h sowie Erdbebenlasten standhalten. Für die in der Regel küstennahen Standorte der Haupt-Zielmärkte sind das wichtige Grundvoraussetzungen. Fenster-, Wand- und Türöffnungen werden ebenfalls im Herstellwerk gekennzeichnet. Um die Zulassung der Container für die besonders wirtschaftliche Standard-Verschiffung zu beizubehalten, muss das Ausschneiden dieser Öffnungen später vor Ort erfolgen.

In der Lieferung der Anlage sind standardmäßig alle Werkzeuge enthalten, die für den Aufbau erforderlich sind. So vermeiden wir teure Verzögerungen durch fehlende oder nicht kompatible Geräte und Systeme. Zusätzlich erfolgen am Standort noch die Regenabdichtung der Nahtstellen des Containergebäudes sowie dessen Außenlackierung.

Die Zelthalle für die Verladung ist in kürzester Zeit errichtet. Diese ermöglicht sogar die Installation einer Photovoltaikanlage. Dann erfolgt der Einbau der Ausrüstung. Zahlreiche Elemente müssen dank „Plug and Play-Ausführung“ nur noch angeschlossen werden und können umgehend in Betrieb genommen werden.

Im Wesentlichen gewährleisten dieselben Merkmale, die die schnelle Fertigung, wirtschaftliche Verschiffung und reduzierte Bauzeit ermöglichen, den unkomplizierten Ab- und Wiederaufbau der Anlage. Neben dem hohen Vorfertigungs-Grad ist insbesondere die kompakte Ausführung ausschlaggebend. Der OctaTower kann nach vorheriger Sicherung der Maschinen einfach auf die Seite gelegt und komplett auf einen Schwertransporter verladen beziehungsweise per Barge verschifft werden. Realisierbar wird das durch den mit weniger als fünf Metern äußerst geringen Turmdurchmesser. Dazu haben wir beispielsweise Becherwerke und Filteranlagen nach außen verlegt. Selbst das Fundament könnte bei übereinstimmenden Bedingungen in Sachen Bodentragfähigkeit wiederverwendet werden. Weiterhin gibt es erste Gedanken, demnächst auch Fertigfundamente zu liefern beziehungsweise passende Stahlschalungen anzubieten.

Der „typische“ Standort für OCTAPLANT® ist durch die praktisch bedingte Küstennähe windig. Außerdem können unter Umständen Erdbeben auftreten. Weiterhin sind vor allem die möglichen hohen Temperaturen zu berücksichtigen. Die helle Außenhülle soll die Sonnenstrahlen bestmöglich reflektiert. Darüber hinaus erreichen wir etwa mit dem Luftstrom der Entstaubungsanlage der Packmaschine, der kontrolliert durch das Containergebäude geführt wird, nicht nur die gewünschte staubarme Umgebung, sondern auch eine messbare Temperaturregulierung. OctaTower und Containergebäude können zudem ausreichend für den Betrieb in kälteren klimatischen Verhältnissen isoliert werden.

Die Hebel, die für Einsparungen sorgen, sind tatsächlich vielfältig. Das fängt an bei den geringeren Finanzierungskosten aufgrund der minimierten Zeit bis zur Inbetriebnahme. Dazu kommen ein reduzierter Bedarf an Stahl und Beton sowie die äußerst wirtschaftliche Verschiffung.

Eine konkrete Beispielrechnung: Bei einer herkömmlichen Anlage gehen wir vom Baubeginn bis zum Markteintritt von rund sieben Monaten aus. Mit OCTAPLANT® reduziert sich diese Dauer auf gut dreieinhalb Monate. Wir rechnen mit einer realistischen Betriebszeit von acht Stunden pro Tag, an sechs Tagen in der Woche, einem Output von 100 Tonnen pro Stunde und einem Gewinn von etwa zehn Euro pro Tonne. Daraus ergibt sich ein Gewinn von rund 672.000 Euro. Durch die Mobilität der Anlage wird außerdem gewährleistet, dass auch bei gravierenden Marktveränderungen mit den vorhandenen Ressourcen an einem neuen Standort neues Geschäft generiert und schnell wieder Umsatz eingefahren werden kann.

Bei allem Sparpotenzial von OCTAPLANT® können sich die Kunden auf maximalen Output bei hoher Effizienz verlassen, wie bei allen Anlagen und der gesamten Ausrüstung von HAVER & BOECKER. Insbesondere im Hinblick auf die raumoptimierte, verlagerbare Ausführung von OCTAPLANT® standen bei der Entwicklung dennoch die Bedien- und Wartungsfreundlichkeit im Vordergrund.

Die Ebene der Packmaschine etwa ist optimal zugänglich. Für den Zugang zum weniger stark frequentierte Bereich der Siebmaschine bot sich an, um Platz zu sparen, die dorthin führende Treppe nach außen zu verlegen. Durch unsere QUAT²RO® SYSTEM INTELLIGENCE zur Steuerung, Überwachung und Optimierung aller Prozesse werden sämtliche Arbeitsabläufe bestmöglich vernetzt und gestaltet. Nicht zuletzt gewährleistet HAVER & BOECKER durch den Life-Cycle-Ansatz PROcheck wirksame Unterstützung: von der Auswahl der richtigen Ausrüstung mit den exakt passenden Leersäcken über die Diagnose und Behebung von Fehlern oder ineffizienten Abläufen bis hin zum Angebot von Original-Ersatzteilen sowie vielfältigen Services.

Auch im Hinblick auf die Nachhaltigkeit überzeugt OCTAPLANT®. Allem voran sind die Wiederverwendbarkeit und die Ausstattung mit hochwertigen, langlebigen Anlagen zu nennen. Darüber hinaus werden durch die raumsparende Beschaffenheit weniger Land und weniger Ressourcen benötigt. Ebenso tragen der platzoptimierte Transport sowie der hohe Vorfertigungs-Grad zu einem verringerten ökologischen Fußabdruck bei. Schließlich werden auch im Betrieb der Anlage, durch die Integration unserer QUAT2RO®-Produkte und unseren PROcheck Life-Cycle-Ansatz, der Ausstoß von Treibhausgasen, der Energieverbrauch sowie der Verbrauch von Rohstoffen und Materialien minimiert. Wiederum verbessern sich die Arbeitsbedingungen für die Menschen. HAVER & BOECKER nimmt seine ökologische und soziale Verantwortung sehr ernst – und OCTAPLANT® erfüllt die hohen Ansprüche in jeglicher Hinsicht.

Von den vielfältigen Merkmalen und Vorteilen des neuen Konzeptes profitiert eine breit aufgestellte Zielgruppe. Investoren, die wachsende Potenziale der Zementindustrie nutzen möchten, sind ebenso angesprochen wie Zementhersteller, die neue, attraktive Standorte erschließen wollen. Insbesondere Unternehmen, die bereits Mahlanlagen betreiben und ihr Geschäft weiter ausbauen möchten, finden in OCTAPLANT® eine flexible, schnell und effizient realisierbare Lösung.

Das Engineering ist abgeschlossen und alles ist bereit. Wir können direkt in die Beratung und Projekt-Planung einsteigen und ohne Verzögerungen mit der Fertigung beginnen. Das bedeutet, dass potenzielle OCTAPLANT®-Kunden ab sofort von den besonderen Vorzügen und Nutzen des neuen Konzeptes profitieren können!

Melden Sie sich sehr gerne, wenn Sie mit uns über dieses neue Konzept sprechen möchten. Unser Experte Guido Neu (+49 (0) 2522 / 30339 – g.neu@haverboecker.com ) wird sich in Ruhe die Zeit nehmen und mit Ihnen über Ihre Fragen und Pläne sprechen.