Alle Fertigungsprozesse aus einer Hand

Wäre es nicht schön, wenn Sie ein Produkt – in diesem Fall aus Drahtgewebe – bei nur einem Lieferanten bestellen müssten? Und dieser es Ihnen unkompliziert und aus einer Hand liefert? Ohne zeitintensive Abstimmungen und aufwändige Absprachen zwischen verschiedenen Akteuren – egal wie komplex Ihr Produkt ist? Seit mehreren Generationen ist das Anliegen von Haver & Boecker, Ihnen genau diesen Wunsch zu erfüllen. Dabei hilft uns unsere außergewöhnliche Fertigungstiefe.

Wir gehen ins Detail

Prozesse in der Drahtweberei

Damit Sie sich ein konkretes Bild machen können, was auf über 30.000 m² Produktionsfläche passiert, stellen wir Ihnen hier die wichtigsten Fertigungsschritte in unserer Drahtweberei im Detail vor.

Weben

Es beginnt mit der eigenen Konstruktion der Webstühle

Als Drahtweberei ist die Verarbeitung von Drähten unsere Kernkompetenz. Dabei können wir auf eigenen Webstühlen Drahtgewebe bzw. Gitter aus folgenden Drahtstärken herstellen:

- 13 µm bis 6,3 mm in Oelde

- bis 12 mm in Belgien

- bis zu 20 mm in Kanada

Bereits vor mehr als 130 Jahren drehte sich alles um Kette und Schuss und dabei entstand bis heute eine Drahtgewebevielfalt, die auch in Zukunft mit jeder neuen Herausforderung wachsen wird und wirklich keine Wünsche offenlässt.

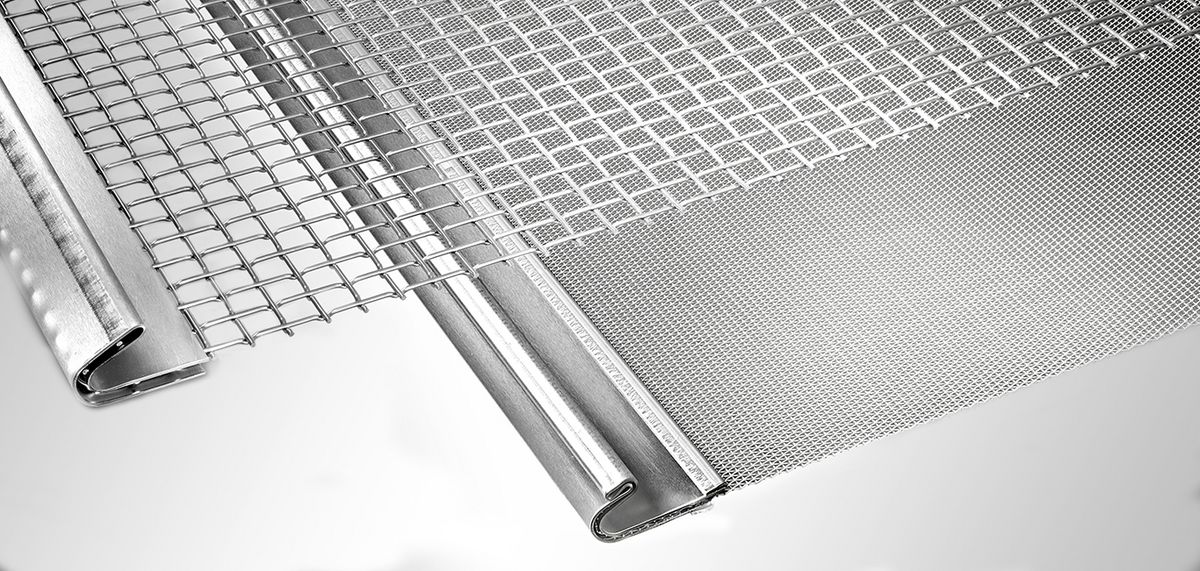

Beim Gittern sind die Drähte vorgeformt

Wir fertigen Gitter mit einem Drahtdurchmesser von ca. 0,5 mm bis 20 mm. Diese zeichnen sich dadurch aus, dass die Kett- und Schussdrähte vor dem Verweben vorgekröpft, also vorgeformt, werden. So garantieren wir Ihnen eine maximale Genauigkeit der Maschen. Neben Runddrähten verarbeiten wir auch Flachdrähte, Seile oder Dreikantprofile. Für Architekturgewebe können verschiedene Arten von Drähten kombiniert werden.

Haver & Boecker konstruiert und fertigt die dafür benötigten Kröpfräder selbst.

Ihr Vorteil: Wir können auch hier auf nahezu jeden Kundenwunsch eingehen und die passende Spezifikation bestehend aus Werkstoff, Webform, Maschenweite und Drahtstärke herstellen.

Wir verweben nicht nur Edelstahl

Lernen Sie unsere außergewöhnliche Werkstoffvielfalt kennen: Bis hin zu den feinsten Drähten verarbeiten wir alle verwebbaren Werkstoffe – von Edelstahl Rostfrei bis zu Sonderwerkstoffen wie Titan und Hastelloy.

-

Broschüre Werkstoffe für Drahtgewebe Dateigröße: 620 KB

Gute Gründe für die Lieferantenauswahl

Erfahren Sie, warum wir der richtige Partner für Sie sind

-

Gute Gründe für Haver & Boecker Dateigröße: 726 KB

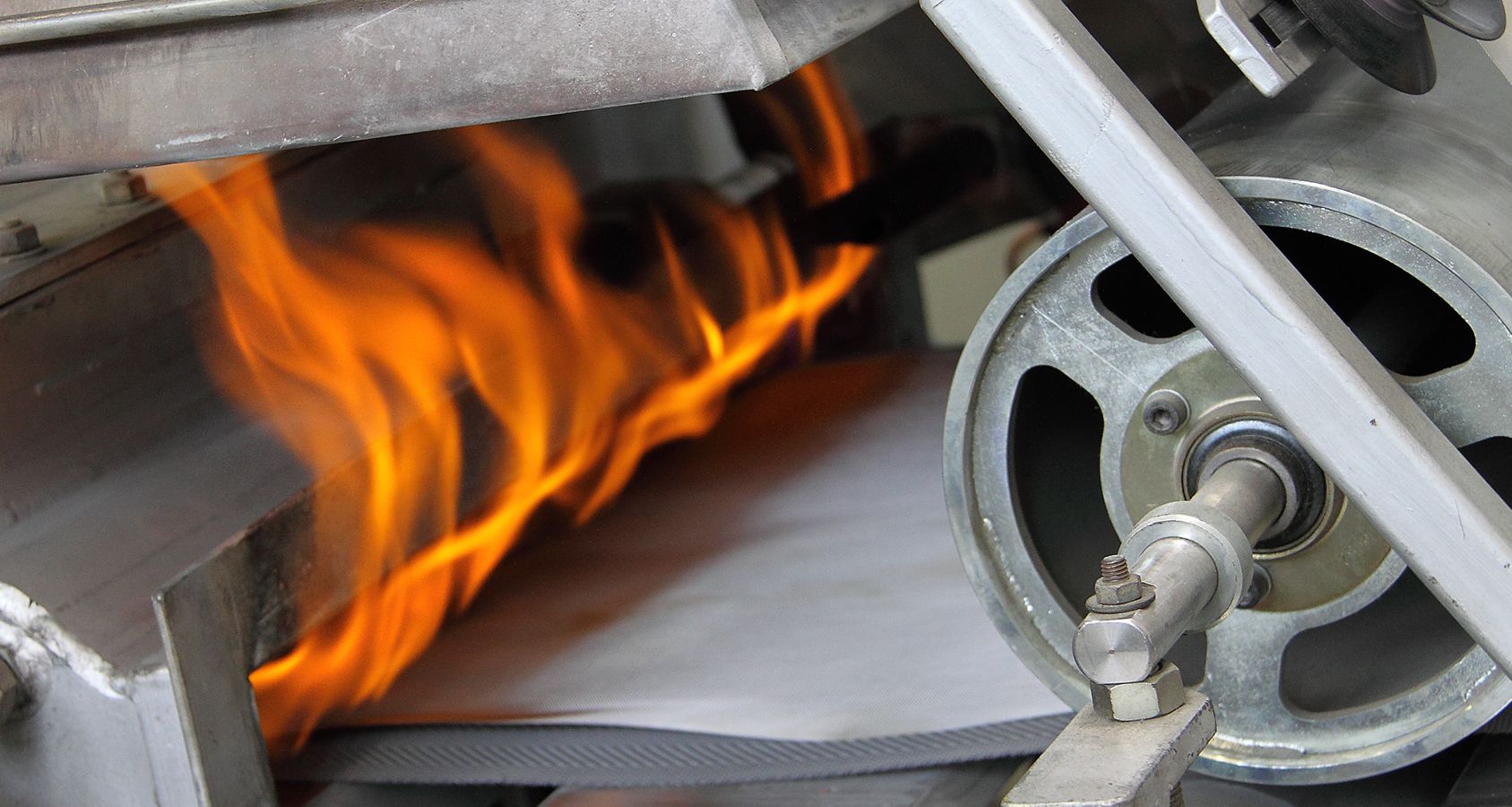

Kalandern

Das Gewebe erhält eine definierte Dicke

Das Drahtgewebe wird als Rollenware aus folgenden Gründen gewalzt:

- Stabilisierung des Gewebes, das verschiebefester wird

- Beeinflussung der Filterfeinheit bei feinen Gewebesorten

- Glättung und Homogenisierung der Gewebeoberfläche

Warum wird Siebdruckgewebe kalandert?

Beim Präzisions-Siebdruck kommt es auf einen exakten Farbauftrag an. Das geglättete Metallgewebe bewirkt, dass Abweichungen in der Druckschichtdicke und die Abnutzung der Rakel reduziert werden.

Verarbeitung Siebdruckgewebe:

- Wässrige Ultraschallreinigung

- Kalandern

- Zuschnitt in unterschiedlichen Wickelungen möglich:

z.B. 22,5° - 30° - 45° oder 90°

Porostar® Gewebelaminate werden gesintert

Die Gewebelagen sind fest miteinander verbunden

Alle Porostar® Verbundplatten haben eine Gemeinsamkeit: Sie bestehen aus einer Vielzahl individuell konfigurierbarer Gewebelagen, die durch Diffusion fest miteinander verbunden sind. Die geometrische Struktur der einzelnen Gewebelagen bleibt unverändert und es entsteht ein stabiles poröses Filtermedium mit vorher bestimmbarer Charakteristik.

Fertigungsschritte bei Porostar® Gewebelaminaten:

- Schneiden der einzelnen Gewebelagen

- Konfigurieren und Sintern

- Je nach Ausführung Schweißen und / oder Formen

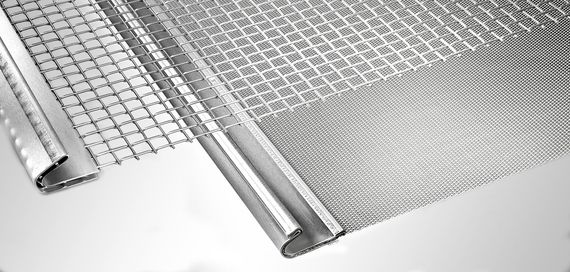

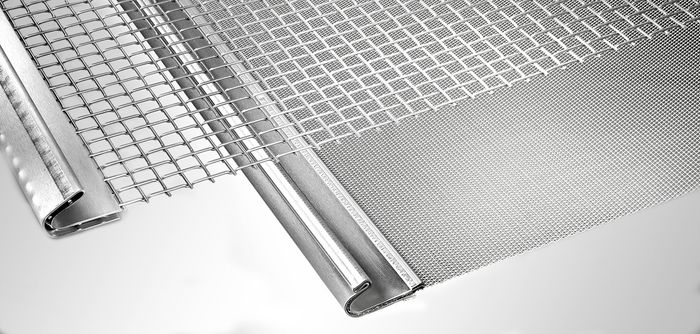

Schneiden

Stücke oder Streifen mit und ohne Kantensicherung

Rotierende oder feststehende Messer, Spaltanlage, Wasserstrahl-, Plasma-, Laser- oder Erodierschneiden: Drahtgewebezuschnitte realisieren wir als Einzel- oder Serienfertigung mit unterschiedlichen Schneidverfahren auf hochpräzisen Maschinen.

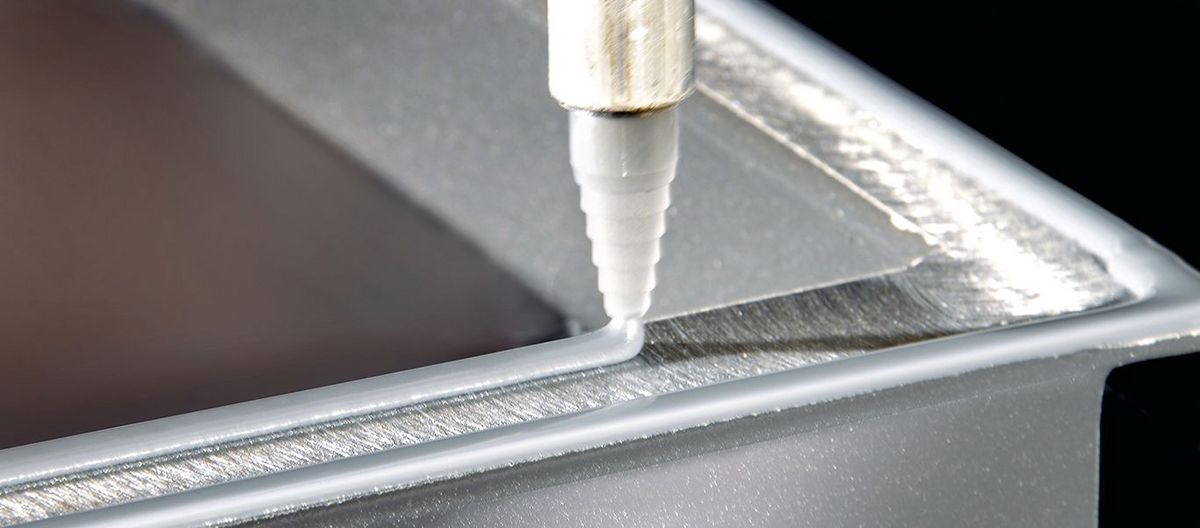

Kleben

Abdichtung, Schutz, Einfassung oder Einfügen

Für die Herstellung von vorgespannten Siebböden wird das Drahtgewebe z.B. unter Vorspannung mit dem Siebrahmen verklebt. Bei Bedarf ist der Kleber lebensmittelkonform per VO (EG) Nr. 1935/2004, hitze- oder säurebeständig oder für den Einsatz von Ultraschall geeignet.

Formen und Abkanten

Bei Spannkanten kommt es auf jedes Detail an

Auf den ersten Blick erscheint das Abkanten von Drahtgewebe eher einfach. Am Beispiel von Spannsiebböden wird die Komplexität jedoch deutlich. Denn das Formen und Abkanten von Siebgewebe hat einen direkten Einfluss auf:

- Die Lebensdauer des Siebbodens

- Den Einbau und das Spannen des Siebbodens

- Die Dichtigkeit in der Siebmaschine

Reinigen

Für Rollen-, Coil- und Stückware

In unserer Fertigung stehen verschiedene Reinigungsverfahren zur Verfügung. Dazu zählen zum Beispiel eine Entfettung sowie die wässrige Reinigung mit und ohne Ultraschallunterstützung.

Warum ist die Reinigung von Drahtgewebe-Filtern in der Medizintechnik so wichtig?

Drahtgewebe-Späne in der Medizintechnik? In dieser Branche sind lose Drähte undenkbar. Deshalb reinigen wir unsere Filterelemente aus Metalldrahtgewebe besonders intensiv.

So werden z.B. Inhalatorsiebe in mehreren Schritten gereinigt:

- Gewebereinigung

- Entfettung der Bördelsiebe

- Ultraschallreinigung

- Absiebung

Kunststofftechnik

Präziser Spritzguss auf ganzer Linie

Metallfilter und Formteile erhalten Kunststoffumrandungen, indem Kunststoffschmelzen in die Kavitäten (Hohlräume) eines Werkzeugs eingespritzt und verdichtet werden.

Unser Team aus Mitarbeitern des eigenen Werkzeugbaus, der R&D, der Technikabteilung und der Kunststofftechnik entwickelt Produktionsanlagen, Werkzeuge und sogar neue Kunststoffmodifizierungen, um höchsten Ansprüchen an Funktionalität und Handhabung der finalen Hybridelemente gerecht zu werden.

Vorteile, Kunststoffarten und Erfolgsgeschichten

Prüfen

Qualitätssicherung anhand standardisierter, eigens entwickelter und zertifizierter Prüfverfahren

Mit unterschiedlichen Mess- und Prüfverfahren weisen wir nach, dass unsere Drahtgewebeprodukte die jeweiligen Anforderungen erfüllen. Sämtliche Drähte und daraus hergestellte Drahtgewebe werden in unserem Werklabor geprüft. Darüber hinaus verfolgen wir in unserer Produktion eine Null-Fehler-Strategie. Um dieses Ziel auch bei Großserienprodukten zu erreichen und mögliche Normabweichungen zeitnah feststellen zu können, werden diese Fertigungsprozesse mit dem eigens entwickelten Haver Vision System kontinuierlich überwacht.

Verpacken

Vom Karton bis zum Blister gibt es viele Möglichkeiten

Manuell oder vollautomatisch, Schüttgut oder Einzelverpackung, Mehrweg- oder Einwegverpackungen:

Ihre Wünsche hinsichtlich Automatisierung und Weiterverarbeitung bestimmen unsere Verpackungslösungen.